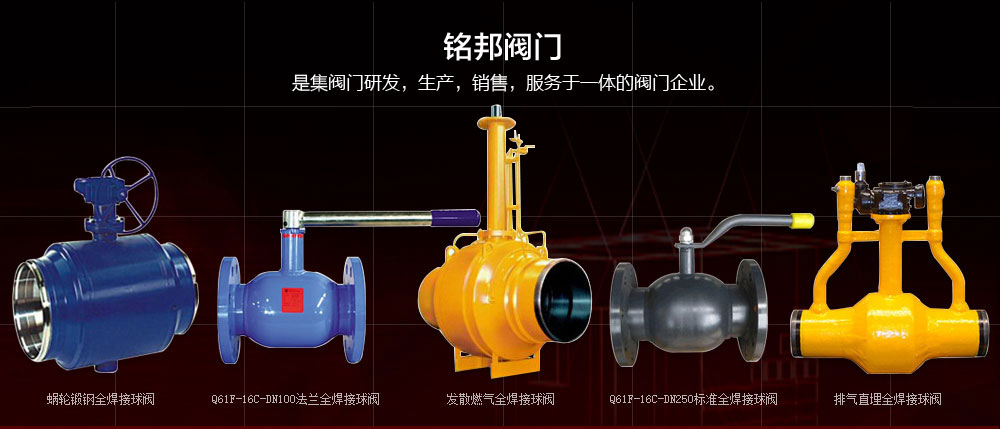

球閥展示

聯係我(wǒ)們

聯係人:林先生(shēng)

手(shǒu) 機:15967745222

電 話(huà):0577-66998155

傳 真:0577-66998156

郵 箱:577767222@qq.com

谘(zī)詢QQ:

地 址:永嘉甌北林(lín)浦北路 (萊斯得閥門廠裏)

網 址:http://www.cqbingniao.com/

手(shǒu) 機:15967745222

電 話(huà):0577-66998155

傳 真:0577-66998156

郵 箱:577767222@qq.com

谘(zī)詢QQ:

地 址:永嘉甌北林(lín)浦北路 (萊斯得閥門廠裏)

網 址:http://www.cqbingniao.com/

一種用(yòng)於全焊接(jiē)球(qiú)閥縮口加(jiā)工設備的縮口胎具的製作方法

作者:西遊記 來源(yuán):www.cqbingniao.com 發布於:2020-11-16 13:55:14

本實用新型(xíng)涉及(jí)閥門加工技(jì)術領域,具體涉及到一種用於全焊接球閥縮口加(jiā)工設備的縮口胎具(jù)。

背景技術:

相較(jiào)於傳統(tǒng)的鑄鋼球閥,全焊接球閥采用碳(tàn)鋼無縫鋼管壓製(zhì)成型整體式焊接(jiē)球閥,可以承受在有雜質及化學(xué)物(wù)質的(de)情況下頻繁地操作,壽命長,且不會有(yǒu)外部泄漏等現象。有時(shí)為了使用需要,全焊接球閥用來容納球體的閥體兩端(duān)需要進行縮口(kǒu),但是現在(zài)市場上的縮口設備自動化程度低和效率較低,通常球閥閥體兩端的縮口加工要分兩(liǎng)次進行;此外縮口加工時的縮口胎具定位精度也(yě)不(bú)易保證,從而限製了帶有縮口(kǒu)的全焊接球閥(fá)的生產和使用。

技術實現(xiàn)要(yào)素:

本實用新型針對現有(yǒu)技術中存(cún)在的上述技術問題,提供了一種高效、定位精(jīng)度高的用於全焊接球閥縮口加工設備的縮口胎具。

為了達到上述目的,本實用(yòng)新型采用以下技術方案:

一種用於全焊接(jiē)球閥縮口加工(gōng)設備的縮口胎(tāi)具,包括圓柱(zhù)形的胎具本體;胎具(jù)本(běn)體的一徑向端(duān)麵沿軸向設有(yǒu)一個成形槽;所述胎具本體外壁中部沿周向(xiàng)設有一道定(dìng)位環槽;所述成形槽包括與(yǔ)球閥(fá)閥體外壁匹配的直(zhí)壁和(hé)與球閥(fá)閥體內壁匹(pǐ)配的定位體;所述直壁下方設有(yǒu)用於(yú)成形(xíng)球(qiú)閥縮(suō)口的圓弧(hú)內壁;所述圓(yuán)弧內壁與直壁連接為一體。

進一步,所述胎具本體的另一徑(jìng)向端麵周向均布(bù)有(yǒu)若幹螺紋連接孔(kǒng)。

進一步,所述全焊接球閥縮口加工設(shè)備包括(kuò)四柱液壓(yā)機(jī)及插入式(shì)胎具固定裝置;該四柱(zhù)液壓機包(bāo)括上橫梁、底座及液(yè)壓泵工作(zuò)箱;所述上橫(héng)梁和底座之間設有若幹個導向柱;且所述上橫梁的頂端設置有液壓箱,液壓泵工作箱和液壓箱之間設(shè)置有液體壓力傳輸管;上橫梁與液壓箱相對的一側嵌入(rù)有伸縮液壓缸,伸縮液壓缸的底(dǐ)端連接有固定中梁;

所述縮口(kǒu)胎具包括上縮口(kǒu)胎具和下縮口胎具,所述上縮口(kǒu)胎具與(yǔ)固定中梁的下端連接(jiē);所述下縮口胎具與(yǔ)底座(zuò)的上端連接;所述上縮(suō)口胎具與下縮口胎(tāi)具同(tóng)軸設置,且上縮口胎具的成型槽(cáo)與下縮口胎具(jù)的成型槽相對設置。

進一步,所述(shù)縮口胎具通過(guò)所述螺紋連接孔與(yǔ)所述四柱(zhù)液壓機連接。

更進一步,所述胎具固定裝置包括定(dìng)位板,所述定(dìng)位板與所述縮口胎具的定位環槽卡合。

本實用新型具有的優點和積極效(xiào)果是:

本實用新型中用於全焊接球閥縮口加工設備的縮口胎具通過與四柱液壓機連接,並由胎具固定(dìng)裝置定位匹配,能夠實現縮口球(qiú)閥的高效(xiào)和高精度自(zì)動化(huà)生產(chǎn)。

附(fù)圖說明:

圖1是(shì)本實用新(xīn)型優選(xuǎn)實施例中縮口加工前的球閥閥體正視圖;

圖2是本實用新型(xíng)優選實施例(lì)中縮口加工後的球閥閥體正視圖;

圖3是實施例1中四柱(zhù)液壓(yā)機的正視圖;

圖4是實施例1中縮口胎具的正視圖;

圖5是實施例1中縮口(kǒu)胎具的俯視圖(tú);

圖(tú)6是實施例1中縮口胎(tāi)具的仰視圖;

圖7是實施例1中全(quán)焊接球閥縮口加工設備的正視圖;

圖8是實施(shī)例2中全焊接球閥縮口加工設備的正(zhèng)視圖;

圖9是實施例2中上定位(wèi)板的結構示意圖;

圖10是實施例(lì)3中全焊接球閥縮口加工(gōng)設備的正視圖;

圖11是圖10中上固定裝置的局部放大(dà)圖;

圖12是圖10中下固定裝置的局部放大圖。

其中:1、四(sì)柱液壓機;1-1、上橫梁;1-2、底座;1-3、液壓泵工作箱;1-4、液壓箱;1-5、液體壓力傳(chuán)輸管;1-6、伸縮液壓缸;1-7、固定中梁;1-8、導向柱;

2、縮口(kǒu)胎具;2-1、胎具本體;2-2、定(dìng)位環槽;2-3、成形槽;2-31、直壁;2-32、圓弧(hú)內壁;2-4、定位(wèi)體(tǐ);2-5、螺紋連接孔(kǒng);2-6、上(shàng)縮口胎具;2-7、下縮口胎具;

3、上固定裝置;3-1、上連接柱;3-2、上定位板(bǎn);3-21、圓弧麵;3-22、上(shàng)連接孔;3-3、上連接板;3-4、連(lián)接螺栓一;3-5、擋板一;3-51、豎直部一;3-52、水平部一;3-6、擰緊螺釘一;

4、下固定(dìng)裝置;4-1、下(xià)連接柱;4-2、下定位板;4-3、下連接板;4-4、連接螺栓二;4-5、擋板二;4-51、豎直部二;4-52、水平部二;4-6、擰(nǐng)緊螺釘二;

5、球閥閥(fá)體。

具體實施方式

本實用新(xīn)型的縮口加工設備是將圖1的球閥閥體5加工為圖2所示的形狀;

為能進(jìn)一步了解本實用新型(xíng)的實用新型(xíng)內容、特點(diǎn)及功效,茲例舉以下(xià)實施例,並配合附圖詳細說明如下:

如圖(tú)3至圖12所示,本實用新型公開了一種用於全焊接球閥縮口加工設備的縮口胎具,該全焊接球閥縮口加工設備包括(kuò)四柱液壓機1及胎具固定裝置;

該四柱液壓機1包括(kuò)上(shàng)橫(héng)梁1-1、底座2及可以控製液(yè)壓機工作行程的液壓泵工作箱1-3;所(suǒ)述上橫梁1-1和底座2之間設有若幹個導向柱21-8;且所述上橫梁1-1的頂端設置有液壓箱1-4,液壓(yā)泵(bèng)工作箱1-3和液(yè)壓箱1-4之間設置有液體壓(yā)力傳輸管1-5;上橫梁1-1與液壓箱1-4相(xiàng)對的一(yī)側嵌入有伸縮(suō)液壓缸1-6,伸縮液壓缸(gāng)1-6的底端連接有固定中梁1-7;

所述縮口胎具2包括圓柱(zhù)形的胎具本體2-1;所述胎具本(běn)體2-1外壁中部沿周向設有一道定位環槽2-2;胎具本體2-1的一徑向端麵沿軸向設有一個成形(xíng)槽2-3;所述成形槽2-3包括與球閥閥體5外壁匹配的直壁2-31和與球閥(fá)閥體5內壁(bì)匹配的定位體2-4;所述直壁2-31下方設有用於(yú)成形球閥縮口的圓弧內壁2-32;所述圓弧內壁(bì)2-32與直壁2-31連接為一體;所述定(dìng)位體(tǐ)2-4是設在成形槽2-3中心處的(de)圓柱形體,定位體2-4的直徑與球閥閥體5內壁的(de)直徑匹配;胎具本體2-1的另一徑向端麵周向均布有若幹螺紋連接孔2-5;

所述縮口胎具2包括上縮口胎具2-6和下縮口胎具2-7,所述上縮口胎具2-6與固定中梁1-7的下端連接;所述下(xià)縮(suō)口(kǒu)胎具2-7與底座2的上端連接;所述上縮口(kǒu)胎(tāi)具2-6與下縮口胎具2-7同軸設置,且上縮口胎具2-6的成型槽與下縮口胎具2-7的成型槽相對設置(zhì);

所述胎具固定裝置包括與所述固定中梁1-7連接的上(shàng)固定(dìng)裝置3和與底座2連接的(de)下固定裝置4;所述上固定裝置(zhì)3和下固定裝置4為固定不可拆卸結構。

具體的,所述上固定(dìng)裝置3包括均勻設在上縮口胎具2-6周圍的若幹上連(lián)接柱3-1,所述上連接柱3-1的上端(duān)與固定中梁1-7的下端(duān)焊接,上連接柱3-1的下端(duān)焊接有上定位板(bǎn)3-2;所(suǒ)述上定位板3-2與(yǔ)所述(shù)上縮口(kǒu)胎具2-6的定位環槽2-2卡合;上定位板3-2與上縮口胎(tāi)具2-6接觸的部位設有與定位環(huán)槽2-2匹配的圓弧麵3-21;則上固定(dìng)裝置3通過將上縮口胎具2-6卡合,保證(zhèng)了上縮口(kǒu)胎具2-6在固定中梁1-7上連(lián)接穩定(dìng)、不移位、不脫落。

所述下固定裝置4包括均勻設在(zài)下縮口胎具2-7周圍的若(ruò)幹(gàn)下連接柱4-1,所述下連接柱4-1的下端與底座2的上(shàng)端焊接,下連接柱4-1的上端焊接有(yǒu)與上定位板3-2結構相同的下定位板4-2;所述(shù)下定位板4-2與(yǔ)所述下縮口胎具2-7的(de)定位環槽2-2卡合;下定位板4-2與下縮口胎具2-7接觸的部位設有與定位環槽(cáo)2-2匹配(pèi)的圓弧麵3-21;則下固定裝置4通過將下縮口(kǒu)胎具2-7卡合,保證了下縮口胎具2-7在底座2上(shàng)連接穩定、不移位。

實施例2:

本實施例僅將所述上固定裝(zhuāng)置3和下固定裝置4設計為便於安裝和拆卸的結構,其他部件的結構均與(yǔ)實施例一相同;

具體的,所述上固(gù)定裝置3包括與固定中梁1-7連接的上連接板孔3-3;所述上連接板孔3-3底部通過所述螺(luó)紋連接(jiē)孔2-5與上縮口胎具2-6連接;所述(shù)上縮口(kǒu)胎具2-6四周(zhōu)設有若幹與所述(shù)定位環(huán)槽2-2卡合的上定位結構;所述上定位結構包括(kuò)上定位板3-2,上定位板3-2與上縮口胎具2-6接觸的部位設有與定位環(huán)槽2-2匹配的圓弧麵3-21;此外,所述(shù)上定位板3-2上設有上連接孔3-22;所述固定中梁1-7的下端麵對應上連接孔3-22的位置設有通透的t形槽;固定中(zhōng)梁1-7通過連接螺栓一3-4與所述上定位板3-2連接;具體的,連接螺栓一3-4的螺帽置於(yú)t形槽內,連接螺栓一3-4的螺杆(gǎn)與上定位板3-2的螺紋孔連接;上定位板3-2底部設有擰緊連接螺栓一3-4用的螺母;

所述下固定裝置4包括與所述底座2螺紋連接的下連接(jiē)板4-3;所述下連(lián)接板(bǎn)4-3的頂部通過所述螺紋連接孔2-5與下縮口胎具2-7連接;所述下縮口胎具2-7四(sì)周設有若幹與所述(shù)定位環槽2-2卡合的(de)下(xià)定位結構;所述下定位結構包括下定位板4-2,下(xià)定位板4-2與下縮口胎具2-7接觸的部位也設有與定位環(huán)槽2-2匹配(pèi)的圓弧麵3-21;此外(wài),所述(shù)下定位板4-2上同樣設有下連接孔;所述下連接板4-3對(duì)應下連接孔的位置設有螺紋孔;所述連接孔與所述螺紋孔之間設有連接螺(luó)栓二4-4和匹配(pèi)的螺母;

優選的,所述上連接孔3-22和下連接孔均為長孔;這樣可以沿縮口胎(tāi)具的徑向調整上、下定位板(bǎn)4-2的位置,從而適應不同直徑的縮口胎具。

實施例3:

本(běn)實施例是在實施例二所述上固定裝置3和下固定裝置4可(kě)調式結構的基礎上改進為可插入的與四(sì)柱液壓(yā)機1進行連(lián)接,其他部件的結構(gòu)均與實施例二相(xiàng)同(tóng);

優選的,所述上(shàng)固定裝置3包括上(shàng)連接板孔3-3;所述上(shàng)連接板孔3-3底部通(tōng)過所述螺紋連接(jiē)孔2-5與上(shàng)縮口胎具2-6連接;所述上縮口胎具2-6四(sì)周設有若幹與所述定位(wèi)環槽2-2卡合(hé)的上定位結構;所述上定位結構包括上定位板3-2,上定位板3-2與上連(lián)接板孔3-3通過螺紋連接為一體;上定位板(bǎn)3-2與上縮口胎具(jù)2-6接觸的部位設有與定位環槽2-2匹配的圓弧麵3-21;所述固定中梁1-7的(de)下端(duān)左右兩側(cè)均設有若幹結構相同的l形擋板一3-5,所述擋(dǎng)板一3-5包(bāo)括在水平方向限位上連接板孔3-3的豎直部一3-51和在豎直方(fāng)向承(chéng)托上(shàng)連接(jiē)板孔3-3的水平部一3-52;所述豎直部一3-51與固定中梁1-7的底(dǐ)部焊接,所述水平部一3-52設有螺紋孔;安(ān)裝時,隻(zhī)需將連接有上縮(suō)口胎(tāi)具2-6的上連接板孔3-3置於左右兩(liǎng)側的擋(dǎng)板一3-5之上,並在水平部一3-52上設置(zhì)擰緊螺釘一3-6以加固上連接板孔3-3;

同樣(yàng)的,所述下固定裝置4包括下連接板4-3;所述下連接板4-3的頂部通過所述螺紋連接孔2-5與下縮(suō)口胎具(jù)2-7連接;所述下縮口胎具2-7四周設有若幹與所(suǒ)述定位環槽2-2卡合的下(xià)定位結構;所述(shù)下定(dìng)位結構包括下定位板4-2,下定位板4-2與下連接板4-3通過螺紋連接(jiē)為一體;下定位板4-2與(yǔ)下縮口胎(tāi)具2-7接觸的部(bù)位也設有與定位環槽2-2匹配的圓弧(hú)麵3-21;所(suǒ)述底座2的上端左右兩側均設有若幹結(jié)構相同的l形擋板(bǎn)二4-5,所述擋(dǎng)板二4-5包(bāo)括在水平方向限位下連接板4-3的豎直部二4-51和在豎直方向限(xiàn)位下連接板4-3的水平部二4-52;所述豎直部二4-51與底座2的(de)上端焊接,所述(shù)水平部二4-52設有(yǒu)螺紋孔;安裝時,隻需將連接有下縮口胎具2-7的下連接板4-3置於左右(yòu)兩側的擋板(bǎn)二4-5之間,並在水(shuǐ)平部上向下設置(zhì)擰緊螺釘二4-6以加固下連接板4-3;

本實用新(xīn)型的上固定裝置3和(hé)下固定裝置4便於縮口胎(tāi)具的替(tì)換,安裝和維修簡(jiǎn)便,也可以適用於不同直徑的縮口胎具。

工作原理:

將待縮口的球閥閥體5置於(yú)下縮(suō)口胎具2-7內定位,開啟四柱液壓機1,液壓泵工作(zuò)箱1-3通過液體壓力傳輸管1-5驅使液壓箱1-4工作;伸縮液壓(yā)缸1-6帶動固定(dìng)中梁1-7向下移動直至上縮口胎具2-6與待(dài)縮口球閥閥體5接觸,隨(suí)著固定中梁1-7繼續下行(háng),待縮口球閥閥體5的上端和下端在(zài)縮口(kǒu)胎具的作用下形成縮口;待(dài)伸縮液壓(yā)缸1-6返程到位後,取下加工好的球閥閥體5即可。

以上對本實用新型的實施例進行了詳細說明,但所述內容僅為本實用新型的較佳實施例(lì),不(bú)能被認為限定(dìng)本(běn)實用新型的(de)實施(shī)範圍。凡依本實用新型申請範圍所作的均等變化(huà)與改進,均應仍歸屬於本實用新型(xíng)的專利涵蓋範圍之內。

技術特征:

1.一種用於全焊接球閥縮口加工設備的縮口胎具,其特征在於:包括圓柱(zhù)形的胎具本體;胎具本體的一徑向端(duān)麵沿軸(zhóu)向設有一個成形槽;所(suǒ)述(shù)胎具本體外壁中部沿周(zhōu)向(xiàng)設有一道定位環槽;所述成形槽包括與球閥閥體(tǐ)外壁匹配的直壁和與球閥閥體內壁匹配的定位體;所(suǒ)述直壁下方(fāng)設有用於(yú)成形球閥縮口的圓弧內壁(bì);所述圓弧內(nèi)壁與直壁連接(jiē)為一體。

2.如權利要求1所述的(de)用於全焊接球閥縮口加工設備的縮口胎具,其(qí)特征在於:所述胎(tāi)具本體的(de)另一徑向端(duān)麵周向均布有若幹螺(luó)紋連接孔。

3.如權利要求2所述的用於(yú)全焊接球閥縮口(kǒu)加(jiā)工設備的縮口胎(tāi)具,其特征在於:所述(shù)全焊接球閥縮口加工設備包括四柱液壓機及胎具固定裝置;該四柱液壓(yā)機包括上橫梁(liáng)、底座及液壓泵工作箱;所(suǒ)述上橫(héng)梁和底座(zuò)之間設有若幹(gàn)個導向柱(zhù);且所述上橫梁的(de)頂(dǐng)端設置有液(yè)壓箱,液壓泵工作箱和液壓箱之間設置(zhì)有液體壓力傳輸管;上橫梁與液壓箱相對的一側嵌入有伸縮液壓缸,伸縮液壓缸的底端連接(jiē)有固定中梁(liáng);

所述縮(suō)口胎具包括上縮口(kǒu)胎具和下縮口胎(tāi)具,所述(shù)上縮口胎具與固定中梁的下端連接;所述下縮口(kǒu)胎具與底座的上(shàng)端(duān)連接;所述上縮口胎具與(yǔ)下縮口胎具同軸設置,且上(shàng)縮(suō)口胎具的成型槽與下縮口胎具(jù)的成型槽相對設置。

4.如權利要求3所述的用於全焊接球閥縮(suō)口加工設備的縮口胎具,其特征在於:所述縮口胎具通(tōng)過(guò)所述(shù)螺紋連接孔與所述四柱液壓機連接。

5.如權利要求3所述的用於全焊接球閥縮(suō)口加(jiā)工設(shè)備的縮口胎具,其特征在於:所述胎具固定裝(zhuāng)置包括定位板,所(suǒ)述縮口(kǒu)胎具的定位環槽與所述定位板卡合(hé)。

技術總結

本實用新型涉及閥門製(zhì)造(zào)領域,公開了一種用於全(quán)焊接球閥縮口加工設備(bèi)的縮口胎具,包括圓柱形的胎具本體;胎具本體的一(yī)徑向端麵沿軸向設有一個成形槽;所(suǒ)述胎具(jù)本體外壁中部沿周向設有一道定位環槽;所述成形(xíng)槽包括與球閥閥體外壁匹配的直壁和與球閥閥體內壁匹配(pèi)的定位體;所述直(zhí)壁下方設有用於(yú)成形球閥(fá)縮口的(de)圓弧(hú)內壁;所述圓弧內壁與直壁連接為一體。所述(shù)胎具本體的另(lìng)一徑向端麵周向均布有若(ruò)幹螺紋連接孔。所述縮口胎具包括上縮口胎(tāi)具和下(xià)縮口胎具,所述上縮口胎具與固定中梁(liáng)的下端連接;所述下縮口胎具與底座的上端連接。本實(shí)用新型的縮口胎具通過與四柱液壓機連接(jiē),並由胎(tāi)具固定裝置定位匹配,能夠實現縮口球(qiú)閥的高效和自動化生(shēng)產(chǎn)。

熱門文章推薦

- 全焊接球(qiú)閥(fá)廠家分體式閥體(tǐ)的設計方式[2021-06-08]

- 全焊接球閥結構[2020-04-27]

- 全(quán)焊接球(qiú)閥技術要求[2020-04-20]

- 全(quán)焊接球閥尺寸[2020-04-13]

- 全焊接球閥工藝(yì)技術及產品概述(shù)[2019-11-27]