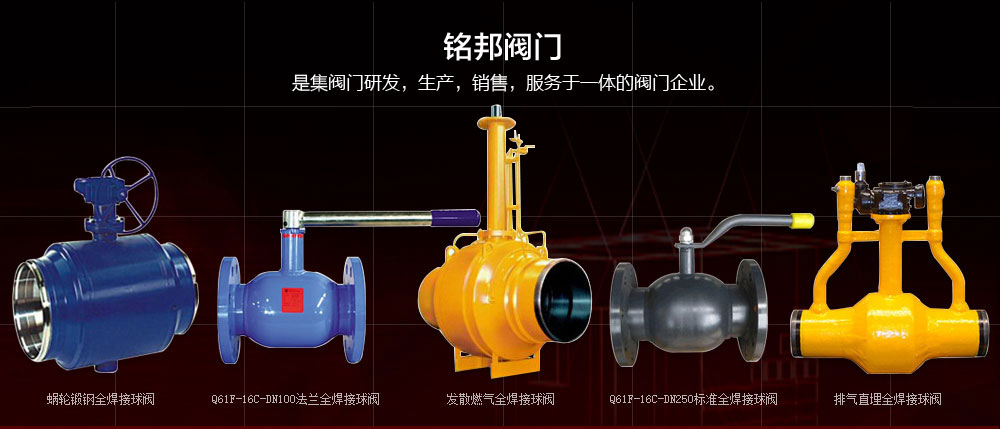

球閥展示

- 法蘭式全焊接球(qiú)閥

- 蝸輪式全焊接球(qiú)閥

- 手柄式全焊接球閥(fá)

- 埋地式全焊接球閥(fá)

- 放散式全焊接球閥

- 全焊接(jiē)球閥配件

- 鎖閉式全焊接球(qiú)閥

- 過(guò)濾網全焊接球閥

聯係我們

聯係人:林先生

手 機:15967745222

電 話:0577-66998155

傳 真:0577-66998156

郵 箱:577767222@qq.com

谘詢QQ:

地 址:永嘉甌北林浦北路 (萊斯得閥門廠裏(lǐ))

網 址(zhǐ):http://www.cqbingniao.com/

手 機:15967745222

電 話:0577-66998155

傳 真:0577-66998156

郵 箱:577767222@qq.com

谘詢QQ:

地 址:永嘉甌北林浦北路 (萊斯得閥門廠裏(lǐ))

網 址(zhǐ):http://www.cqbingniao.com/

埋弧焊在油氣長輸管線(xiàn)大口徑高壓球(qiú)閥上的應用

作(zuò)者:永嘉縣銘(míng)邦(bāng)閥門有限公司 來源:http://www.cqbingniao.com/ 發布於(yú):2023-01-09 16:56:31

埋弧焊在油氣長輸管線大(dà)口徑高壓球閥上的應用

管線輸送是石油、天然氣輸送的(de)主要方式,其中全通(tōng)徑球閥具有啟閉迅速、密(mì)封性能良好的優(yōu)點(diǎn),可以直埋於(yú)地下,使閥門(mén)內件(jiàn)不受侵蝕,能與管線同壽命,是(shì)石(shí)油、天然氣(qì)最理想的閥門。為保證高壓球閥的焊接質量,我們引進了先進的埋弧焊設備,就此將探討(tǎo)高壓球閥焊接過程中(zhōng)埋弧焊工藝(yì)。

1 埋弧焊在高壓球閥製造中的應用(yòng)工藝

1.1 高(gāo)壓球閥試(shì)焊件的焊接坡口

1.2 焊前準(zhǔn)備

埋弧焊焊前必須做好的準備工作(zuò)有,焊件的坡口加工,如圖1所示、待焊部位的表麵(miàn)清理(lǐ)、焊件的裝夾以及焊絲表麵的清理、焊劑的烘幹等。

焊件清(qīng)理主要是去除鏽蝕、油(yóu)汙及水(shuǐ)分,防止氣孔的產生。用砂(shā)輪機磨和火(huǒ)焰烘烤待焊部位。在焊前(qián)應將(jiāng)坡口及坡口兩側各20mm區域內及待焊部位的(de)表麵鐵鏽、氧化皮、油汙(wū)等清理幹淨。

用卡盤加緊(jǐn)工件(jiàn)一端,另一端放(fàng)在從動輪上,利用焊件外圓加工(gōng)麵進行找正,使工件處於水平工作位置。

埋(mái)弧焊用的焊絲和(hé)焊劑對焊縫金屬(shǔ)的成分、組織和性能(néng)影響極大,在此次焊接中選用(yòng)焊絲CHW-S3、焊劑CHF105。因此(cǐ),焊接(jiē)前必須清除焊(hàn)絲表麵的氧化皮(pí)、鐵鏽及油汙等。焊劑保存時要注意防(fáng)潮,使用前(qián)必須按350~400℃溫度(dù)烘幹2h。

1.3 埋(mái)弧焊工藝參數的初步選定

埋弧焊的焊接(jiē)參數主要有:焊接電流、電弧電壓、焊接速度(dù)、焊絲直徑、伸(shēn)出(chū)長度、卡盤轉速(sù)、送絲速度(dù)等。

1.3.1 焊絲直徑的選(xuǎn)擇由於(yú)焊接坡(pō)口在球閥的焊接中采用的(de)焊(hàn)絲直徑為(wéi)焊絲直徑選用φ2.4mm,熔寬為9~11mm。

1.3.2 焊絲伸出(chū)長度———導電嘴到焊絲端部定為伸出長度

根據焊(hàn)絲直(zhí)徑為2mm,在球(qiú)閥的焊接中焊絲(sī)的伸出(chū)長度為(wéi)20~25mm。

1.3.3 焊接電流的選擇

根據焊絲直徑為2mm,在球閥的焊接中選用焊接電流為200~350A。

1.3.4 焊接電壓的選(xuǎn)擇

根據焊接電流為200~350A,在球閥的焊接中選用焊接電壓為28V。

1.3.5 焊絲送絲速度的選擇選擇焊絲的送絲速度(dù)為10mm/s。(焊機自動選擇)

1.3.6 卡盤轉速的選擇

卡盤(pán)的轉速基本範圍為0.230~0.300r/min,但在特殊情況下要根據(jù)實際情況選擇,詳細介紹見采集數據表中的說明。

1.3.7 焊接速度的選擇(zé)

單位時間內完成的焊縫長度稱為焊接速度。

計算出焊接速度為9.11~12.27mm/s。當其他焊接參數不變而焊接速度增加時,焊(hàn)接熱輸入量相應減小,從(cóng)而使焊縫的熔深也減(jiǎn)小,見表1。

表1 焊接速度

1.3.8 焊接過程中采集到的數據(見表2)

表2 采集數據

1.3.9 焊接熱輸入的計算

熔(róng)焊時(shí),由焊接能源輸入給(gěi)單位長度焊縫上的熱量(liàng)稱為熱輸入。熔焊(hàn)時,由焊接能源輸入給單位長度焊縫(féng)上的熱(rè)量稱為熱輸入。其計算公式如下:

Q=ηIU/υ

式中:Q———單位長度焊縫的熱輸入(J/cm);

I———焊接(jiē)電流(A),I=330A;

U———電弧電壓(V),U=28V;

V———焊接速度cm/s,Vmin=0.911cm/s;Vmax=1.227cm/s;

η———熱效率(lǜ)係數,埋弧焊為0.8~0.9;η選用0.85.

Q1=0.85×28×330/V1=0.85×28×330/0.911=8621.30J/cm;

Q2=0.85×28×330/V2=0.85×28×330/1.227=6400.98J/cm.

說明:熱輸入太大(dà)時,接頭性能可能降低,熱輸入太小時,焊(hàn)接時可能(néng)產生裂紋。在選用的這個焊接參數範圍之內,試焊件在焊接過程中沒(méi)有出現(xiàn)裂紋(wén),焊接質量良好,所以確定球閥的焊接熱輸入為8621.30~6400.98J/cm之間為宜(yí)。

2 焊接過程中注意的問題

2.1 對焊接變形的(de)控製

焊接過(guò)程中(zhōng),由於受到熱應力(lì)、組織應力的影響,工件會(huì)發生變形,在焊接前,必須對工件進行預熱處理,以(yǐ)防止更(gèng)大變形,同時也可消除工件表麵的鏽蝕(shí)、油汙及水分;在焊接時,工件受(shòu)到焊接過程的熱輸入,溫度會升高,工件(jiàn)的溫度升到80℃後,要(yào)對(duì)工件進行冷卻後(hòu)再進行焊接。

2.2焊(hàn)後須剪去焊絲頭部

每道焊後都要剪去焊絲頭部,因為在焊後焊絲頭部會粘上焊劑(jì)和焊接氧化物,因而:1)不利於下一道引弧;2)不能準確找到焊縫位置;3)焊絲頭部會有氧化物和(hé)其他雜質存在,影響焊縫成分和焊縫質量。

3 焊接過程中出現的問題及改進措施(shī)

3.1 埋弧焊焊縫產生氣孔的主要原因及防(fáng)止措施

1)焊劑吸潮(cháo)或不幹淨,焊劑中的水分(fèn)、汙(wū)物和氧化鐵(tiě)屑等都會使焊縫產生氣孔,在回收使用(yòng)的(de)焊劑中這個問(wèn)題(tí)更為突出。水分可通過(guò)烘(hōng)幹消除。防止焊劑吸收水分的最好方法是正確的儲存和保管。回收(shōu)焊劑時要用紗網過濾(lǜ)可以較有效地分離焊劑與塵(chén)土,從而減少回收焊劑在使用中產生氣孔。

2)焊接時焊劑覆蓋(gài)不充分電弧外露卷(juàn)入空氣而造成氣孔。

3)熔(róng)渣粘度過(guò)大時溶入高溫液態金屬中的氣體在冷卻過程中將以氣泡形式溢出。如果熔渣粘度過大,氣泡無法通過熔渣,被阻擋在(zài)焊縫金屬表麵附近而造成氣孔。通過調(diào)整焊劑的化(huà)學成分和焊劑顆粒度大小,改變熔渣的粘度(dù)即可解決。

4)工件焊(hàn)接(jiē)部位被汙染焊接坡口及其附近的鐵鏽、油汙或其他汙物在焊(hàn)接時將產生大量氣體,促使氣孔生(shēng)成,焊接之前應予清除(chú)。

3.2夾渣產生的原因和防治措施

對於出現夾渣的(de)情況,主(zhǔ)要是焊劑在回收過程(chéng)中存在大的焊渣,在焊接過程(chéng)中嵌入熔池,在脫渣後出現夾渣,主要防(fáng)治措施是在焊劑回收的時候清理幹淨焊劑中的雜物,像(xiàng)廢渣、氧化(huà)鐵等。

3.3 未熔合產生的原因和防治措施

在焊縫較窄的時候,由於焊絲的熔寬有限,不能把焊縫最邊的部(bù)分熔上,出現(xiàn)未熔合現(xiàn)象,通過調整焊機的機頭方向,確保焊絲能(néng)熔到焊縫的最邊部,避免未(wèi)熔合的出現。

3.4跑(pǎo)偏產生的(de)原因及防治措施

在焊件的裝夾過程中,由於從動輪和主動力沒有處於同一個圓心,導致焊件在焊(hàn)接的過程中出現跑偏的現象,以後在焊接過程中必須保證主(zhǔ)動輪和從動輪保持(chí)在同一(yī)圓心上,防止跑偏現象的出現。

4 總結

通過此次運用埋弧(hú)焊焊接高壓球閥,得到了合格的焊接質量。保證了高壓球閥的工作。

關鍵(jiàn)詞:球閥 全焊接球閥

注:以上文章由永嘉縣銘(míng)邦(bāng)閥門有限公司整理(lǐ)發布 轉載請(qǐng)標注明來源:http://www.cqbingniao.com/ http://www.mbqfv.com/

下(xià)一篇: 固定(dìng)全焊接球(qiú)閥

熱門文章推薦

- 全焊接(jiē)球閥廠家分體式閥體的設計方式(shì)[2021-06-08]

- 全焊接球閥結構[2020-04-27]

- 全焊接球閥技術(shù)要求[2020-04-20]

- 全(quán)焊接(jiē)球閥尺寸[2020-04-13]

- 全焊接球閥工藝技術及產品概(gài)述[2019-11-27]